Skicka feedback

om oss

Företaget har engagerat sig i produktinnovation i många år, med fokus på uppdatering och uppgradering av pneumatiska motorer. Med utmärkta idéer och kontinuerliga investeringar har det byggt ett kreativt designteam och designat många innovativa pneumatiska produkter rättigheter och har erhållit mer än 30 produktpatent.

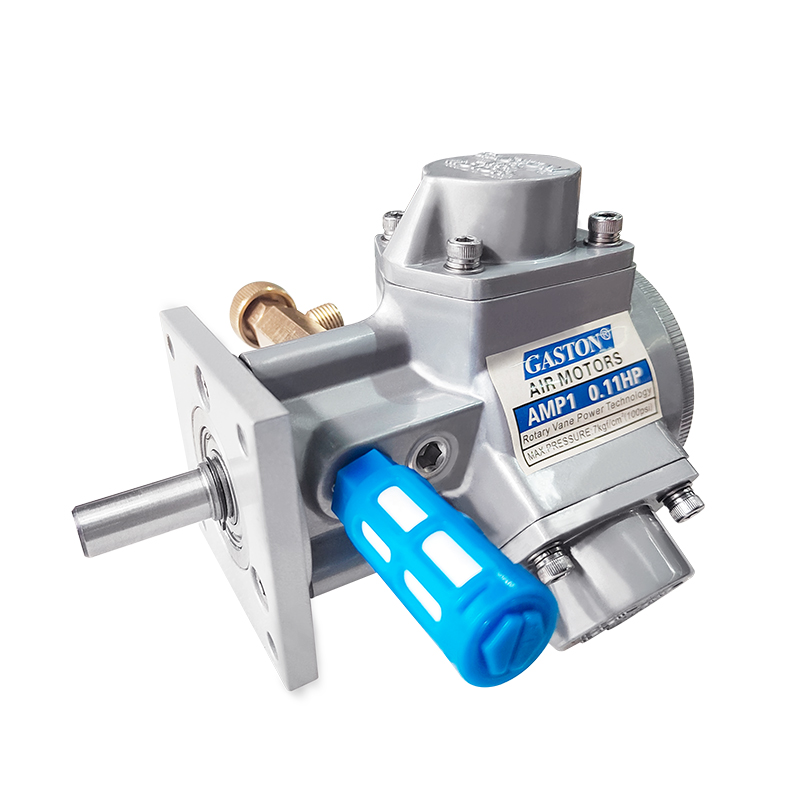

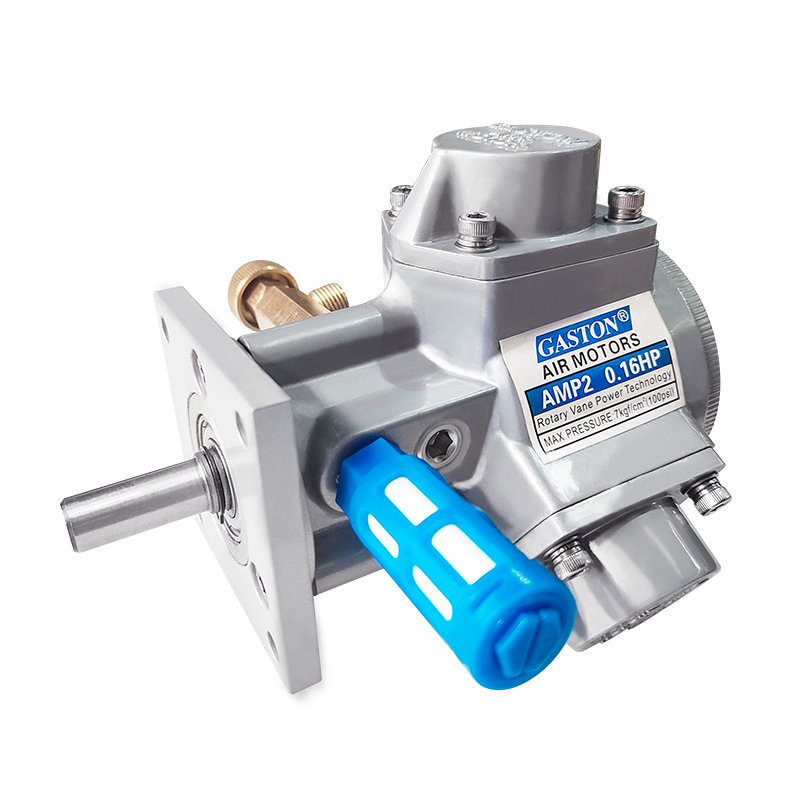

Företagets huvudprodukter omfattar pneumatiska motorer och en serie produkter såsom pneumatiska lyftanordningar, pneumatiska vinschar, pneumatiska blandare, pneumatiska emulgeringsmedel, pneumatiska explosionssäkra pumpar, pneumatiska blandare, pneumatiska fläktar och industriell automationsutrustning, pneumatisk styrsystemteknik utvecklad baserat på specifika produktionsbehov.

Företaget följer strikt ISO9001 kvalitetsledningssystem för produktdesign, produktion, montering och testning. Med ansträngningar från alla anställda har företaget klarat ISO9001-certifieringen av det internationella kvalitetssystemet godkände "National High-tech Enterprise" certifiering. Gaston går gradvis mot internationalisering med sin egen styrka och globala vision.

Användare med olika behov kommer alltid att vara koordinaterna för vår kamp och drivkraften för att vi hela tiden ska överträffa oss själva och sträva efter innovation! Gaston ser fram emot ett uppriktigt samarbete med vänner från alla samhällsskikt hemma och utomlands för att skapa briljans tillsammans!

Hållbarhet du kan lita på

Precision och effektivitet

Vi använder CNC-maskiner av schweizisk typ istället för konventionella verktygsmaskiner.

Schweiziska CNC-maskiner kombinerar dessa funktioner i en verkstad: svarvning, fräsning, borrning, etc.

Fördelar:

·Hög precision

·Hög effektivitet

·Minska processtegen till ett minimum

·Minska arbetskostnaderna

Kvalitetskontroll

Komplett testlaboratorium

Vi har introducerat verktygslivslängdskontroll och slitagekompensationssystem, koordinatmätmaskiner (CMM) och annan precisionstestutrustning för att omfattande testa dimensionsnoggrannheten, ytkvaliteten, dynamisk prestanda och andra nyckelindikatorer för pneumatisk utrustning för att säkerställa att varje enhet kan uppfylla strikt kvalitet krav.

Hedersbevis

Senaste nyheterna

-

Branschnyheter 2025-09-08

I moderna industriella produktionssystem bestämmer prestandan hos kraftenheter direkt effektivite...

Se mer -

Branschnyheter 2025-09-01

I den moderna industrin påverkar valet av kraftöverföringsutrustning direkt produktionseffektivit...

Se mer -

Branschnyheter 2025-08-22

På den Stora Arenan För moderna industriell produktion är lyftutrustning en oumbärlig "Bakom Kuli...

Se mer -

Branschnyheter 2025-08-15

I Modern Industriell Produktion Är Blandningsutrustande en Kärnkomponent I Materialhantering, Och...

Se mer -

Branschnyheter 2025-08-08

I Komplexa fluidtransportscenarier i industriell Produktion, rostfritt stål pneumatiska pumpa...

Se mer

Kontakta oss nu

Pneumatisk kolvmotor Branschkunskap

Hur förbättrar man utnyttjandeeffektiviteten för tryckluft i kolvluftmotorer för att minska energislöseriet och förbättra den totala prestandan?

Anhui Gaston Precision Machinery Co., Ltd., med sitt avancerade storskaliga fyraxliga bearbetningscenter, visar inte bara utmärkta bearbetningsförmåga och högprecisionstillverkningsförmåga, utan klarade också den auktoritativa certifieringen av "National High-tech Enterprise", ytterligare befästa sin position i den branschledande positionen inom. För den pneumatiska kolvmotorn, en mycket effektiv kraftenhet, utnyttjar företaget till fullo sina tekniska fördelar och har åtagit sig att förbättra utnyttjandeeffektiviteten för tryckluft för att minska energislöseriet och avsevärt förbättra den totala prestandan.

Strategier för att förbättra tryckluftens effektivitet

Optimera pneumatiska systemdesign:

Anhui Gaston Precision Machinery Co., Ltd. använder sina precisionsbearbetningsförmåga för att utföra förfinad design och optimering av luftvägsstrukturen hos kolvluftmotorn. Genom att minska luftflödesmotståndet och optimera luftflödesvägen kan den komprimerade luften flöda smidigt inuti motorn, vilket minskar energiförlusten och därigenom förbättrar utnyttjandeeffektiviteten.

Använd högeffektiva och energibesparande material:

Under tillverkningsprocessen väljer företaget material med hög prestanda och låg friktionskoefficient för nyckelkomponenter som kolvar och cylindrar för att minska värme- och energiförluster på grund av friktion. Samtidigt har dessa material också god slitstyrka, vilket förlänger utrustningens livslängd och indirekt minskar underhållskostnaderna.

Kontrollera luftkällans parametrar exakt:

I kombination med precisionskontrollkapaciteten hos det fyraaxliga bearbetningscentret utvecklade företaget ett kontrollsystem som exakt kan justera luftkällans tryck och flöde. Genom att övervaka och justera luftkällans parametrar i realtid säkerställs att kolvpneumatiska motorn kan uppnå bästa arbetsvillkor under olika arbetsförhållanden, vilket inte bara undviker energislöseri, utan också förbättrar arbetseffektiviteten.

Vi introducerar intelligent justeringsteknik:

Med hjälp av modern intelligent styrteknik har företaget utvecklat ett intelligent justeringssystem som automatiskt kan justera luftintagsvolymen efter belastningsförändringar. Systemet kan känna av belastningsbehov i realtid och dynamiskt justera luftintagsvolymen för att säkerställa att motorn ger tillräcklig effekt samtidigt som onödig energiförbrukning minimeras.

Förbättrad kylnings- och värmeavledningsdesign:

Med tanke på den värme som kan alstras av den pneumatiska motorn under drift har företaget förstärkt kylnings- och värmeavledningsdesignen. Genom att optimera värmeavledningsstrukturen, öka värmeavledningsytan och använda effektiva värmeavledningsmaterial kan vi effektivt minska kroppstemperaturen och minska energiförluster och prestandaförsämring orsakad av höga temperaturer.

Regelbundet underhåll och professionell utbildning:

Företaget tillhandahåller ett omfattande system för eftermarknadsservice, inklusive regelbundna inspektioner av utrustningsunderhåll och professionell utbildning för operatörer. Genom regelbundet underhåll, se till att den pneumatiska motorn alltid är i gott skick; genom professionell utbildning kan operatörer förbättra sin förståelse och funktionsnivå för utrustningen och därigenom utnyttja tryckluftsresurserna mer effektivt.

Hur kan design och materialval optimeras för att förlänga livslängden på kolvluftmotorer?

Anhui Gaston Precision Machinery Co., Ltd., som ledande inom området för pneumatisk utrustning, vet vi vikten av att ge kunderna effektiva, säkra och hållbara pneumatiska lösningar. För kärnprodukten för pneumatiska kolvmotorer ärver vi inte bara många av dess inneboende fördelar, som att använda tryckluft som kraftkälla för att uppnå explosionssäker och icke-statisk gnistsäkerhetsprestanda, såväl som funktioner som steglös hastighetsreglering och ingen fara för överbelastning. Vi har också gjort stora ansträngningar för att optimera design och materialval för att avsevärt förlänga produktens livslängd.

Optimera designstrategin

Precision strukturell design: Vi använder avancerad datorstödd design (CAD) och finita elementanalys (FEA) teknologi för att exakt beräkna och simulera kolvluftmotorns interna struktur för att säkerställa att varje komponent kan bibehålla optimal prestanda under höghastighetsdrift. Den mekaniska balansen minskar slitage och vibrationer och förlänger därmed den totala livslängden.

Effektivt värmeavledningssystem: Som svar på värmeackumuleringsproblemet som kan genereras av pneumatiska motorer under högintensivt arbete, har vi designat effektiva värmeavledningskanaler och kylmekanismer för att säkerställa att motorn kan hålla en lämplig temperatur även när den arbetar kontinuerligt kl. full belastning och undvika problem orsakade av överhettning. Minskad prestanda eller skada.

Slitstark materialbeläggning: Vi tillämpar avancerad slitstark beläggningsteknik på viktiga friktionsdelar, såsom mellan kolven och cylinderväggen, såsom volframkarbid, keramisk beläggning, etc. Dessa material har extremt hög hårdhet och slitstyrka. Det kan avsevärt minska friktionsförlusterna och förlänga komponenternas livslängd.

Modulär design: För att underlätta underhåll och uppgraderingar antar vi ett modulärt designkoncept så att varje komponent i motorn kan bytas ut eller uppgraderas oberoende, vilket inte bara minskar underhållskostnaderna utan också förbättrar reparationseffektiviteten och förlänger servicecykeln för motorn. övergripande systemet.

Materialvalsprinciper

Höghållfasta legeringsmaterial: Viktiga lastbärande komponenter som cylinderblocket och vevaxeln är gjorda av höghållfasta legeringsmaterial. Dessa material har utmärkta mekaniska egenskaper och utmattningsbeständighet och tål stötar och påfrestningar som orsakas av högt tryck och höghastighetsdrift.

Korrosionsbeständiga material: Med tanke på att pneumatiska motorer kan fungera i olika miljöer, väljer vi speciellt korrosionsbeständiga material för att tillverka tätningar och delar som kommer i kontakt med tryckluft, såsom rostfritt stål, fluorgummi etc., för att förhindra luftläckage eller fel p.g.a. korrosion.

Lätta och höghållfasta kompositmaterial: Utan att påverka den strukturella hållfastheten använder vi lätta och höghållfasta kompositmaterial så mycket som möjligt för att ersätta traditionella material, såsom kolfiber, aluminiumlegering, etc., för att minska den totala vikten av motor, förbättra driftseffektiviteten och indirekt förlänga livslängden.